Les lasers bleu à diode directe étendent les capacités des lasers industriels

Un système laser à diode directe bleue haute puissance et haute luminosité traite le cuivre avec un rendement élevé et un excès de chaleur faible.Les lasers sont des outils flexibles capables de fournir de l'énergie à des endroits précis. Une alimentation en énergie flexible et précise est souhaitable pour de nombreuses applications industrielles, mais uniquement si la quantité d'énergie fournie est suffisante pour accomplir une tâche. Le soudage, la découpe et le gainage, par exemple, sont tous de bons candidats pour les lasers industriels. Jusqu'à récemment, cependant, seuls les lasers infrarouges (IR) avaient une puissance suffisante pour être utiles dans ces applications. A mis au point un nouveau type de laser industriel, un laser bleu haute puissance constitué de diodes laser bleues couplées à une fibre optique. Le premier produit commercial est une source laser 150 W à 450 nm dont la sortie est couplée à une fibre optique de 200 µm de diamètre.

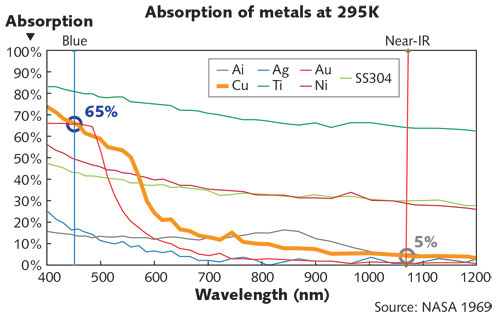

Pour de nombreuses applications, les lasers bleu présentent plusieurs avantages intrinsèques par rapport à leurs homologues à l'infrarouge, principalement en raison de l'absorption améliorée de nombreux matériaux industriels courants à des longueurs d'onde plus courtes. Par exemple, le soudage du cuivre et de nombreux autres métaux est beaucoup plus efficace à la longueur d'onde bleue que dans l'infrarouge. De nombreux matériaux utilisés dans la fabrication additive (impression 3D) sont également traités plus efficacement aux longueurs d'onde bleues.

Les avantages physiques fondamentaux de la lumière bleue pour le traitement des matériaux ne sont pas secrets, mais son utilisation pour les applications industrielles devait attendre des avancées technologiques permettant le laser bleu haute puissance.

Construire dans le bleu

Les avantages du soudage à l'aide de lasers bleu proviennent de la physique fondamentale de l'absorption. Ces avantages inhérents auraient pu être exploités par tout laser bleu offrant une puissance optique suffisante pour être productif. La pièce manquante avait été la technologie clé pour rendre réalisables les lasers bleu haute puissance.Le premier élément essentiel est la source de diode elle-même. La technologie des semi-conducteurs à base de nitrure de gallium (GaN) a progressé rapidement, bénéficiant de la tendance à l'éclairage général à semi-conducteurs et aux applications associées. Un exemple en est un boîtier multi-matrices de diodes laser bleu (PLPM4 450) fabriqué par Osram (Regensburg, Allemagne), qui associe 20 diodes multimodes distinctes dans un boîtier unique, offrant une puissance de sortie totale > 60 W. les sorties séparées de chacune des diodes de quatre boîtiers indépendants. Les faisceaux individuels sont activement alignés dans un processus semi-automatisé.

Comme toutes les diodes laser, la sortie de chaque élément séparé est asymétrique, de sorte que chaque sortie est initialement circularisée avec des collimateurs à axe rapide et lent. Ces éléments micro-optiques sont eux-mêmes un développement corollaire à la croissance de la technologie des diodes. Après collimation, la divergence de chaque faisceau est de 1,5 × 4,3 mrad. Les faisceaux individuels sont ensuite entrelacés avec une série de miroirs à motifs pour combler les vides de chacun des modules à puce. Des macro-optiques supplémentaires conduisent à une taille de faisceau focalisé d'environ 130 × 225 µm - trop grande pour un couplage efficace dans une fibre optique de 200 µm.

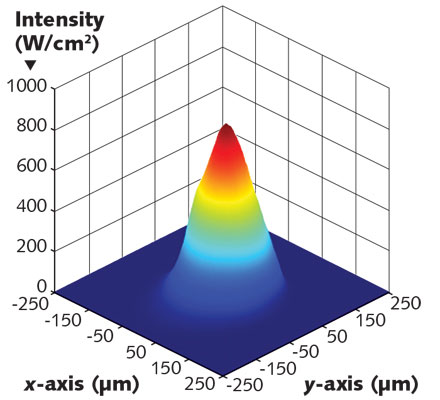

Le faisceau est ensuite conditionné avec une série d'éléments optiques, notamment une optique polarisante, un télescope cylindrique 2,5X et une lentille de couplage asphérique. À l'entrée de la fibre, l'ouverture numérique effective est de 0,22 et la taille du faisceau est de 125 × 129 µm. Le résultat est une efficacité de près de 95%, comprenant à la fois l'efficacité du couplage et les pertes de fibre. Comme le montre la figure 3, le profil du faisceau de sortie est bien conditionné et hautement symétrique.

Bien que sa conception puisse fonctionner à près de 190 W en ondes entretenues (CW), les systèmes livrés sont configurés pour fonctionner à une puissance de sortie de 150 W afin de garantir une longue durée de vie du laser. Une conception mécanique et thermique stable, associée à un refroidissement par eau en boucle fermée, produit un faisceau de sortie avec une stabilité de puissance supérieure à 3% par 1000 heures.

L'attention portée aux détails dans cette ingénierie système est motivée par l'attente selon laquelle les lasers à longueur d'onde bleue peuvent surperformer les lasers IR pour de nombreuses applications industrielles. Les premiers tests ont démontré la validité de cette attente.

Soudure du cuivre

Le cuivre est un matériau essentiel dans les appareils électroniques. L'établissement de connexions entre les éléments en cuivre est essentiel pour le fonctionnement de ces appareils. Pour les produits à volume élevé, tels que les produits électroniques grand public et les batteries lithium-ion, le grand nombre de connexions appelle un processus efficace et flexible, tel que le soudage au laser.Le cuivre n'absorbe que 5% environ du rayonnement incident proche de l'infrarouge. Par conséquent, une grande partie de la puissance du laser infrarouge est nécessaire pour déclencher la fusion. Une fois la fusion commencée, le trou de la serrure absorbe un pourcentage beaucoup plus élevé du rayonnement infrarouge incident. Cela signifie qu’il est très facile de fournir trop d’énergie au bain de fusion, ce qui crée des éclaboussures et des vides. Autrement dit, une trop grande quantité d'énergie absorbée crée une soudure de mauvaise qualité, ce qui entraîne de mauvaises performances mécaniques et électriques dans l'assemblage fini. Les systèmes laser infrarouges pour le soudage du cuivre doivent former une ligne presque incroyablement mince - une fenêtre de processus étroite dans laquelle suffisamment d’énergie doit être fournie pour initier la fusion, mais pas assez pour que le cuivre fondu s’évapore instantanément.

Le cuivre absorbe la lumière bleue plus de 10 fois plus efficacement que l’IR, ce qui crée une fenêtre de traitement beaucoup plus large. En d’autres termes, l’énergie requise pour amorcer la fusion est essentiellement la même que l’énergie nécessaire pour maintenir la soudure. Cela conduit directement à une soudure de cuivre de meilleure qualité avec des lasers bleu.

Outre cet avantage qualitatif, les lasers bleu présentent un avantage quantitatif. Diverses techniques opérationnelles ont été développées pour compenser les mauvaises performances du soudage IR du cuivre; toutes ces méthodes opérationnelles augmentent le temps requis pour exécuter une soudure (et elles ne parviennent toujours pas à produire des soudures de haute qualité avec des lasers IR). Les lasers bleu produisent leurs soudures au cuivre de haute qualité à des vitesses de traitement allant de 2 à 10 fois plus rapidement que les lasers IR.

Ces avantages sont évidents pour des applications telles que la fabrication de batteries au lithium. La puissance d'une batterie dépend de la surface utilisée dans la réaction chimique. Ainsi, les batteries au lithium maximisent la surface en incorporant ensemble de nombreuses feuilles minces. Ces feuilles de cuivre individuelles doivent être jointes. La qualité de l'articulation doit cependant être très élevée. Le soudage par ultrasons est utilisé pour joindre ces feuilles, mais il nécessite le contact avec une tête de soudage par ultrasons, ce qui augmente la taille minimale de la soudure et diminue la flexibilité de fabrication. De plus, les soudures par ultrasons produisent des particules indésirables, ce qui crée un problème de contamination qui peut provoquer des courts-circuits internes et dégrader les performances de la batterie. Une version de 500 W du laser, qui devrait être commercialisée plus tard en 2018, a permis de démontrer le soudage sans vides ni projections de 40 feuilles de cuivre de 10 µm d'épaisseur.

Les batteries nécessitent également la jonction des conducteurs et des barres en dehors de la cellule individuelle. Le soudage au laser infrarouge peut être utilisé ici, mais le problème d’absorption provoque une vaporisation et des éclaboussures, générant des vides réduisant la conductivité électrique (et donc le rendement de la batterie). Encore une fois, l’absorption améliorée aux longueurs d’onde bleues et le contrôle du processus possible avec une sortie laser très stable éliminent la vaporisation et les éclaboussures.

Au-delà du cuivre

Ces mêmes types d’avantages s’appliquent à de nombreux autres métaux que le cuivre. De plus, les lasers bleu ont démontré leur capacité à résoudre le problème épineux de la soudure de métaux différents. L'un des problèmes liés au soudage de métaux dissemblables est la différence entre leurs propriétés d'absorption de la lumière et leurs propriétés thermiques. Un matériau fondra à une température différente de celle de l'autre, par exemple. Lorsque cette complication s’ajoute au problème déjà difficile du contrôle de la fenêtre de processus pour le soudage au laser IR, le soudage de métaux différents est presque impossible. Le résultat est une soudure avec des intermétalliques, des variations de structure et de composition qui entraînent une résistance mécanique et une conductivité électrique inconstantes.La large fenêtre de processus du soudage au laser bleu rend ce problème beaucoup plus facile à résoudre. Les premiers résultats obtenus avec l’outil utilisé pour souder le cuivre sur l’aluminium ou le cuivre sur l’acier inoxydable, par exemple, montrent les mêmes avantages qualitatifs et quantitatifs que la lumière bleue ne montre que pour le cuivre. C'est-à-dire que les lasers bleu à haute puissance produisent des soudures de haute qualité à une vitesse accrue.

En plus du soudage, les premiers résultats montrent que les lasers bleu présentent également des avantages pour la fabrication additive. Que ce soit pour le frittage laser sur lit de poudre ou le dépôt de métal au laser, une meilleure absorption dans le bleu améliore les performances. Selon les matériaux, cela peut aller jusqu'à une amélioration de la vitesse de fabrication de 3 à 10 fois.

Bleu décollant

Les utilisateurs de l'outil laser de 150 W ont déjà démontré des performances de soudage améliorées pour la fabrication de batteries et d'autres applications électroniques grand public, comme décrit précédemment. Des tests de laboratoire avec un modèle de 700 W ont démontré les mêmes caractéristiques qualitatives à des vitesses de traitement plusieurs fois plus rapides. Il est logique de s'attendre à ce que les caractéristiques physiques fondamentales de la lumière bleue conduisent à des applications supplémentaires.

Produits recommandés

Pointeur laser bleu 450nm 3000mW/5000mW 149,09 €

Pointeur laser bleu 450nm 3000mW/5000mW 149,09 €  Pointeur laser rouge 200mW 650nm USB rechargeable 32,95 €

Pointeur laser rouge 200mW 650nm USB rechargeable 32,95 €  Pointeur laser vert 532nm 300mW 35,71 €

Pointeur laser vert 532nm 300mW 35,71 €  Pointeur laser vert 532nm 500mW 57,12 €

Pointeur laser vert 532nm 500mW 57,12 €  Pointeur laser vert 300mW 532nm USB rechargeable 41,79 €

Pointeur laser vert 300mW 532nm USB rechargeable 41,79 €

ARTICLES RÉCENTS