Mesurer une sortie laser puissante prend une approche énergique

Les ingénieurs doivent souvent mesurer la puissance, et cette puissance peut prendre plusieurs formes: courant continu ou basse fréquence, RF câblé ou sans fil, ou optique. De plus, la gamme dynamique de puissance à mesurer s'étendant sur plusieurs dizaines d'années, allant des femtowatts aux kilowatts, est commune, et c'est aux extrêmes très faibles ou très élevés que les défis deviennent les plus décourageants pour la mesure et l'évaluation de la précision.À certains égards, les niveaux de puissance optique minuscules sont les plus difficiles. La raison en est que les photons n'aiment tout simplement pas être capturés ou mesurés, et le processus de le faire, en évaluant leurs longueurs d'onde et leur quantité, et donc leur puissance, est difficile car faire presque tout bouleversera le scénario. (C'est pourquoi les détecteurs monophotoniques sont un sujet fascinant dans le monde des tests et des mesures.) Comme les niveaux de puissance optique augmentent du régime femtowatt aux nano, micro, milli et simplement, la situation de mesure s'améliore naturellement.

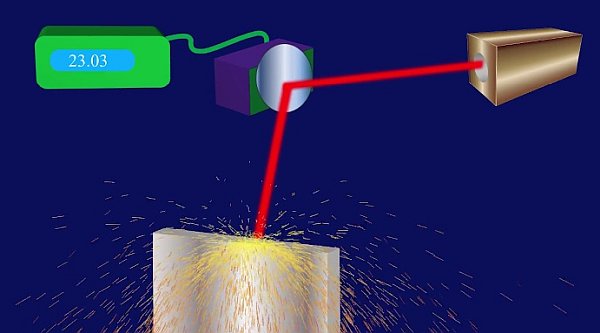

Mais que se passe-t-il lorsque cette puissance optique atteint le kilowatt, et même des dizaines de kilowatts? Les lasers sont maintenant utilisés pour le soudage industriel à ces niveaux de puissance (et il y a aussi des «rayons laser» à longue distance en cours de développement). Les systèmes de soudage doivent connaître la puissance du laser avec une précision raisonnablement bonne afin qu'ils puissent adapter le profil thermique avec soin.

Le moyen standard pour mesurer des niveaux de puissance laser plus élevés est la calorimétrie avec un capteur thermique étalonné, qui transforme la puissance optique en chaleur et mesure l'augmentation de température qui en résulte. Cette hausse, à son tour, peut être modélisée et corrélée avec le niveau de puissance. C'est précis mais peu pratique dans un processus de fabrication en cours. En outre, le capteur thermopile doit être refroidi de sorte que la puissance laser intense ne brûle pas le capteur lui-même.

Au lieu de convertir la puissance du laser en chaleur et de la dissiper, ce système mesure la force des photons sans masse du laser - formellement connue sous le nom de pression de radiation - lorsque le laser frappe un miroir très réfléchissant. Ce miroir est recouvert pour refléter 99,9% de la lumière incidente, de sorte que l'auto-échauffement est gérable.

Le nouveau système offre des attributs intéressants:

- • Il est non destructif pour le faisceau laser.

- • Il fonctionne en temps réel et peut effectivement être utilisé dans le cadre d'un système de soudage au laser pour surveiller les niveaux de puissance pendant le cycle de soudage.

- • Bien que cela ne fonctionne pas bien à des niveaux de puissance très bas, il devient meilleur (plus précis) que la puissance du laser et donc la pression de radiation augmente.

- • C'est simple, au moins en principe (ces choses ne peuvent jamais être simples en réalité, quand il s'agit de kW de puissance), et il y a beaucoup moins de problèmes de refroidissement dus à la dissipation; pour un faisceau de 10 kW, la dissipation au miroir est modeste de 10 W.

- • Le paramètre d'intérêt est la force, qui peut être mesurée avec une précision et une précision élevées même à des niveaux relativement faibles; un faisceau laser de 100 kilowatts produit un poids équivalent d'environ 330 milligrammes.

Les unités de puissance laser à base de calorimétrie standard peuvent mesurer jusqu'à 500 kW (Wow, c'est une puissance sérieuse, en particulier pour un faisceau laser) et le nouveau compteur de puissance à pression de radiation (RPPM) peut atteindre les mêmes niveaux. Il a été récemment testé et étalonné par rapport à la norme de calorimétrie existante à 20 kW, toujours un niveau de puissance important, et les résultats étaient précis à environ 3%.

L'unité actuelle est de la taille d'un grand four grille-pain, et l'étape suivante consistera à développer un RPPM basé sur une échelle de force capacitive MEMS au silicium, similaire à la technologie des capteurs de pression et des accéléromètres basés sur MEMS. Cela rendrait l'approche RPPM plus petite et encore plus compatible avec une installation et une utilisation permanentes sur un site de fabrication.

Produit connexe

- Pointeur laser bleu militaire le plus puissant 60000mW

- 409,33 € 573,07 €

NOUVEAU PRODUIT

2600mW Pointeur laser vert haute performance 600,50 €

2600mW Pointeur laser vert haute performance 600,50 €  45W Pointeur laser bleu le plus fort au monde 1046,74 €

45W Pointeur laser bleu le plus fort au monde 1046,74 €  Pointeur laser avec cuivre violet et petite taille 330,55 €

Pointeur laser avec cuivre violet et petite taille 330,55 €  Pointeur laser petite taille facile à transporter 194,32 €

Pointeur laser petite taille facile à transporter 194,32 €  10W/25W Pointeur laser petit puissant 368,88 €

10W/25W Pointeur laser petit puissant 368,88 €

ARTICLES RÉCENTS